Optimisation de process (existants ou à venir)

- Rigidités, car cela pilote les flexions statiques et les vibrations (si la rigidité est trop faible, le broutement est inévitable).

- Fréquences propres, car seules les vitesses optimales permettent d'exploiter le potentiel du système usinant (il faut éviter les résonnances)

- Amortissements, car c'est un facteur aggravant les vibrations (si l'amortissement est trop faible, les vibrations sont presques inévitables).

- Force de coupe radiale, car réduire la force radiale c'est réduire les flexions et les vibrations.

Démarche pratique (3 jours) :

- Analyse du système machine-outil-pièce-porte-pièce :

- Analyse machine : rigidités, modes propres (sonnage), amortissement, accélérations/jerk/vibrations axes en G0 G1 G2 G3, vibrations broche (sur toute la gamme de vitesses).

- Sonnage de tous les outils majeurs (outils très utilisés, outils longs et/ou lourds, outils à problèmes).

- Analyse du process : analyse approfondie des états de surface, analyse des vibrations en usinage, estimation ou mesure de la composante radiale de la force de coupe.

=> Identifier les maillons faibles (régime broche à éviter, rigidité insuffisante ou instabilité d’un axe machine, amortissement d’un porte-pièce, etc.), et avec le sonnage déterminer les meilleures vitesses de rotation pour tous les outils majeurs

(en prenant aussi en compte les limites machines, ainsi que outils, notamment sa durée de vie).

=> Identifier les phénomènes à combattre (le signal d'usinage indique en fait clairement le faux-rond, le balourd, la coupe à choc, les résonnances, le broutement plus ou moins chaotique)

=> Détecter tous les gisements de productivité (partout où c'est très loin de brouter)

=> Adapter le process pour éliminer les problèmes détectés (via des ajustements de vitesses ou réductions d'engagements Ap Ae fz, selon le type de problèmes), mais aussi pour augmenter partout où c'est possible (↗Ap, ↗Ae, ↗fz), c.-à-d. tant que le signal vibratoire ne détecte pas les limites de l'outil. (En cas de tenue à l'usure insuffisante, sélectionner une vitesse optimale de rotation inférieure, pour avoir plus de marge sur Ap, Ae, fz) - Méthode d'optimisation des futurs process :

- Renforcer les maillons faibles détectés précédemment.

- Côté machine : préconisation de paramètres d'asservissement ou de réfection d'axe (avec objectifs chiffrés).

- Côté montage pièce : rigidification porte-pièce, bridages, aspiration, etc.

- Côté outils :

- Rigidité : augmenter les diamètres de corps, ou raccourcir les longueurs, et/ou changer de porte-outil, etc.

- Résonnance (c.-à-d. fréquence propre et amortissement) : choix optimal de la vitesse de rotation, év. ajout d'amortissement, calcul d'outil à pas variable optimisé, modification structurelle pour changer une fréquence propre trop embêtante .

- Effort radial : réduction de l'effort radial via un choix d'angles de coupe plus optimisés, d'angle d'hélice, de revêtements, de finition d'arête, etc., mais aussi en jouant sur Ae.

- Outil par outil : déterminer les paramètres optimaux (N c.f. sonnage ,Ap max. en cherchant la limite du broutement moins marge de 20%, Ae optimal pour réduire les vibrations, fz pour soit réduire les vibrations soit à la limite du broutement -20%), et réduire le nombre d'opérations au plus juste en calculant les épaisseurs copeaux réelles, en prenant en compte la flexion, à chaque étape (év. utiliser pour finir un logiciel permettant d'optimiser la vitesse d'avance tout le long de la trajectoire).

- Paramétrer à terme une surveillance automatique 24h/24h (pour protéger les organes machine, suivre les dégradations au cours du temps et anticiper les vibrations des outils majeurs, et continuer de détecter les gisements de productivité)

- Surveiller classiquement la machine à vide (programme spécifique pour surveiller les roulements broche, les balourds, etc.)

- Surveiller éventuellement plus en détail (programmes spécifiques pour surveiller les courants moteurs, les jeux, les oscillations d'axes, etc.)

- Surveiller en usinage (pour détecter des évolutions, éventuellement optimiser les paramètres d'usinage, etc.) : seuil en accélérations maxi, seuil par bandes de fréquences (protection broche et axes), év. par outil (détection de coupe à choc trop violente ou de broutement, par ex.)

Acquisition de la méthode ChatterMaster

La méthode ChatterMaster® a reçu le prix spécial du jury de Trophées Innovation au Salon de l’Industrie de Lyon, en avril 2011.

Avec le logiciel et le matériel ChatterMaster, l’entreprise devient autonome pour réaliser elle même ses expertises.

ChatterMaster utilise le langage naturel de l’usineur et est un formidable outil pédagogique dans l’entreprise.

(aussi utilisé dans les Lycées, CFAI, Écoles d’ingénieurs.)

Les expertises, les formations et l’acquisition de ChatterMaster ci-dessus, peuvent être couplées à la demande, pour réaliser par exemple une formation sur la base de cas d’usinage concrets, et ainsi obtenir étonnamment, dès la formation, des résultats immédiats en terme de gain de productivité.

Partenaires

École Nationale d'Ingénieur de Tarbes (origine de la start-up Vibraction)

TechView - experts Inside , Supervision de machines d'usinage

(groupe ANDQO, anciennement AQMO)

Autres experts complémentaires avec lesquels nous interagissons très régulièrement :

- Pour leurs capteurs de surveillance des machines : IFM

- Pour leur expertise des broches : IBAG

Fournisseurs de matériels de mesure :

- Viaxys (boitier d'acquisition USB) :![]()

News

Suite au succès aux Safran Innovations Awards 2023, ChatterMaster est en cours de déploiement dans les usines Safran.

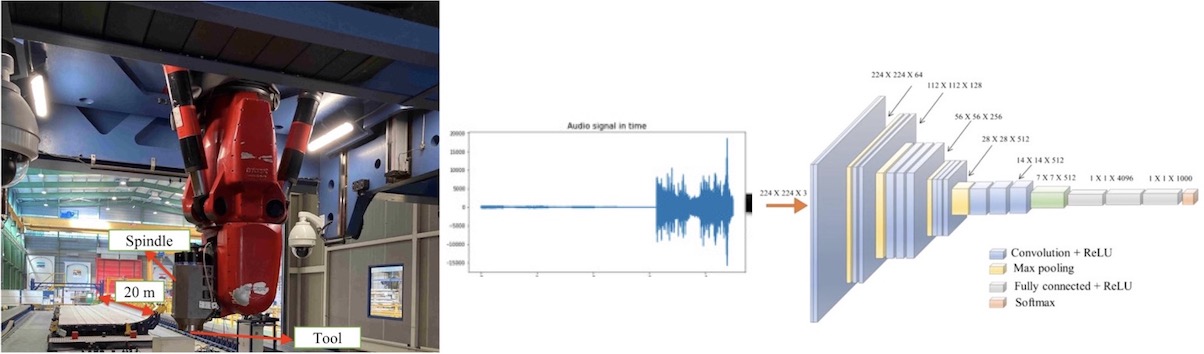

L'intelligence artificielle pour la détection du broutement en industrie arrive, pour les curieux voici ce que nous avons démontré :

doi.org/10.1016/j.advengsoft.2023.103445 (lien alternatif : arXiv.org)

(la figure 2 de l'article, illustre le contexte des mesures effectuées)

(Nous avons aussi écrit un article de review sur les applications de l'AI pour la détection du broutement : https://doi.org/10.1007/s00170-022-10059-9)

Mise en ligne gratuite d'une partie de la formation ChatterMaster.

L’article « Vibrations d'usinage - Comment les identifier et les limiter », a été mis à jour.

ChatterMaster est disponible aussi pour le tournage.

ChatterMaster V2 est arrivé !

demandez ici un accès gratuit.

Le bricolage ou les logiciels usine à gaz c'est fini !

Augmentez le savoir-faire de votre entreprise et de vos salariés :

- en 15 minutes : vous aurez une première analyse de votre problème,

- en 30 minutes : vous aurez quantifié les paramètres clefs,

- en 60 minutes : vous aurez comparé plusieurs solutions possibles.

Lire la suite : Le bricolage ou les logiciels usine à gaz c'est fini !

Page 1 sur 2